- Home

- Soluzioni

- Studio finalizzato

- Misurazioni convenienti e affidabili al 100% per i produttori di acciaio

Misurazioni convenienti e affidabili al 100% per i produttori di acciaio

Lo scenario:

Una grossa azienda che si occupa della lavorazione dell'acciaio con diversi centri servizi negli Stati Uniti prepara strisce di rotoli di metallo per gli impianti di formatura e lavorazione del metallo e per altre aziende che lavorano nel settore automobilistico e dell'industria pesante.

Il problema:

Le misurazioni venivano effettuate con strumenti manuali, strumenti basati su contatto o altri metodi indiretti meno accurati. Non avendo sviluppato un sistema standard, gli operai dell'impianto non erano in grado di prendere misurazioni affidabili.

Una volta avevano utilizzato un metodo non basato su contatto di un altro marchio, di cui non è stato possibile dimostrare l'affidabilità a causa della diversa qualità delle condizioni della superficie di decine di diversi fornitori di metallo. Il cliente decise quindi di provare misurazioni nucleari, con un rapporto qualità-prezzo insoddisfacente.

Non intendevano implementare un programma di misurazione a causa dell'ulteriore costo e del rallentamento della produzione.

La soluzione:

Il problema dell'applicazione è stato risolto con il montaggio di KEYENCE LK-G157 e LK-G37 direttamente nel mandrino che misura lo spessore con un'accuratezza entro 1/10 di millesimo di millimetro.

È anche possibile utilizzare anche lo strumento LK-G37 a due testine per la misurazione off-line dei lotti campione.

I risultati:

In passato la spedizione veniva rifiutata se il metallo non rientrava nell'intervallo di tolleranza e il costo diventata insostenibile. L'utilizzo del LK-G KEYENCE come dispositivo di misurazione interno, non basato sul contatto, ha migliorato notevolmente la qualità e i costi di produzione dell'azienda.

Ora è possibile offrire un servizio clienti soddisfacente nel settore automobilistico poiché il metallo misurato con precisione rende molto più durevole gli strumenti di lavorazione.

Prodotti correlati

-

- Sensore di spostamento laser ad alta precisione e velocità ultra elevata

Serie LK-G5000 -

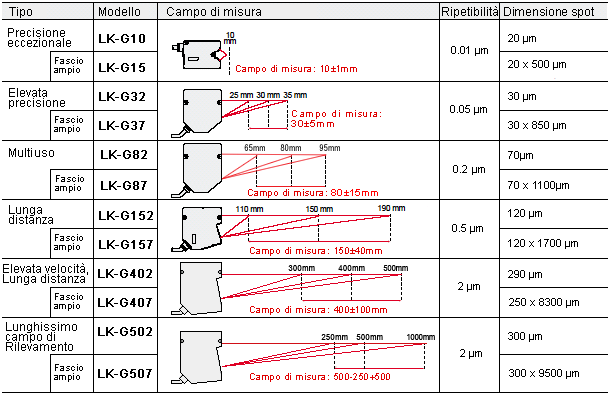

I sensori di spostamento a triangolazione laser della serie LK-G5000 offrono elevata velocità e precisione per applicazioni di misura di spostamento senza contatto. I sensori utilizzano hardware avanzato come RS-CMOS e un pacchetto di lenti HDE per fornire risultati affidabili su una vasta gamma di materiali, garantendo che la luce riflessa sia sempre a fuoco. Questa tecnologia adotta un sensore a elevata linearità (0,02% del fondo scala) e ripetibilità (0,005 gm). Con una velocità di campionamento massima di 392 kHz, la serie LK-G5000 è in grado di monitorare in modo affidabile le vibrazioni o rilevare piccole variazioni in oggetti in rapido movimento. La gamma di testine è progettata per supportare svariati settori e applicazioni, consentendo agli utenti di selezionare il sensore ideale in base alle proprie esigenze in termini di intervallo di misura, precisione e dimensioni dello spot del fascio laser.

- Sensore di spostamento laser ad alta precisione e velocità ultra elevata