- Home

- Soluzioni

- Studio finalizzato

- Misure di precisione per un incollaggio perfetto dei cristalli

Misure di precisione per un incollaggio perfetto dei cristalli

Il processo di incollaggio delle parti in cristallo delle autovetture - parabrezza, lunotti, vetri laterali - deve offrire elevati livelli di qualità per poter garantire durata nel tempo, qualità della tenuta e insonorizzazione dell’abitacolo. È quindi necessario che i cristalli siano incollati con grande precisione, utilizzando materiali di qualità e processi automatizzati e, soprattutto, rigorosamente controllati.

Di questo si occupa NKE Automation, azienda di Alpignano, in provincia di Torino, che da oltre 35 anni offre soluzioni dedicate non solo all’incollaggio dei cristalli, ma anche all’erogazione dei fluidi in vettura, all’applicazione di adesivi e sigillanti e all’estrusione di guarnizioni. “Abbiamo maturato una lunghissima esperienza nel progettare e realizzare impianti e sistemi per l’incollaggio dei cristalli automatici e semi automatici. Dalla semplice unità stand-alone per l’applicazione del cordolo di collante sul vetro fino alla linea integrata che provvede al trattamento del cristallo con il cleaner, al deposito del primer, all’applicazione del collante ed al montaggio in automatico sulla vettura con l’assistenza del sistema di visione”, racconta Albert Assone Software and Electrical Department Manager di NKE Automation.

Tra i valori che costituiscono la mission dell’azienda piemontese c’è l’impegno sempre costante verso la ricerca e lo sviluppo di prodotti innovativi in grado di soddisfare le esigenze di mercato.

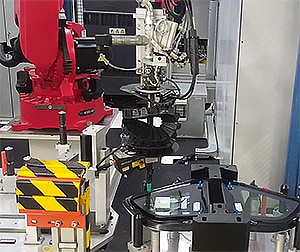

Sistema integrato robot-profilometro

La procedura di incollaggio dei cristalli è un’operazione che, grazie all’evoluzione delle tecnologie, è oggi altamente automatizzata. Oltre al posizionamento sulla scocca, uno dei momenti più critici di questa lavorazione è la spalmatura della colla lungo il perimetro del cristallo, attività che viene eseguita da un robot antropomorfo.Benché si tratti di un processo automatizzato, la fase dell’erogazione del materiale collante deve essere controllata in tempo reale per poter garantire che il cordolo abbia l’uniformità e le dimensioni compatibili con le esigenze del cliente.

Per eseguire il controllo della qualità del processo di spalmatura dell’adesivo, NKE utilizzava un pacchetto composto da un profilometro KEYENCE e un applicativo realizzato da una società terza. Recentemente, tuttavia, l’azienda piemontese ha deciso di migliorare questo processo per offrire maggiori performance e garanzie di qualità ai propri clienti, tutte importanti aziende del settore automotive.

E così NKE ha deciso di realizzare un nuovo sistema di controllo della qualità della spalmatura, sviluppando un proprio applicativo e cogliendo l’occasione anche per aggiornare la componente hardware con un profilometro che offrisse le migliori performance disponibili sul mercato. Oggi il nuovo sistema integrato è in uso in diversi stabilimenti del gruppo FCA (Mirafiori, Suzzara, Valladolid e Melfi) per il montaggio dei cristalli su vetture Fiat, Maserati e Iveco.

Misure stabili e accurate

Essendo già soddisfatta del prodotto precedentemente utilizzato, la scelta del sistema di misura è ricaduta nuovamente su un prodotto KEYENCE, in particolare su un profilometro in linea della nuova serie LJ-V. Si tratta di un prodotto che, erogando un laser a luce blu, consente di eseguire misurazioni estremamente stabili e accurate. L’LJ-V offre elevate velocità di campionamento e può eseguire misurazioni sia su superfici nere o inclinate con bassa riflettanza sia su superfici metalliche altamente riflettenti. L’accuratezza del profilo acquisito è molto elevata anche quando il target ha finiture di svariati colori e materiali.“Il processo di spalmatura della colla deve garantire che il materiale sia erogato senza interruzioni e che il cordolo abbia dimensioni tali da garantire il rispetto dei requisiti imposti dal cliente”, spiega Assone.

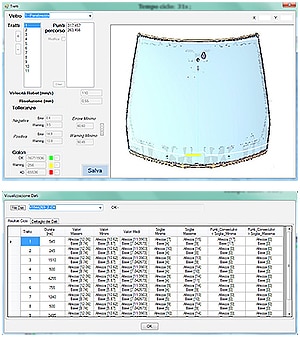

Grazie al lavoro del dipartimento meccanico di NKE, si è provveduto quindi a installare il profilometro LJ-V su un supporto solidale al braccio robotico. “In questo modo il sensore può seguire la spalmatura della colla, misurando in tempo reale base e altezza del profilo. I dati vengono trasmessi al nuovo software applicativo, appositamente sviluppato, che ci consente di raccogliere e visualizzare tutti i dati rilevanti, compresa la misura di base e altezza del profilo per ogni punto e la misura media del cordolo. In questo modo viene generata una mappa del profilo, caratterizzata dai colori verde, giallo e rosso che indicano se le misure rilevate rientrano o meno all’interno delle tolleranze richieste dal cliente”, continua Assone. “Al termine del processo, il software genera una schermata di riepilogo con esito del tipo OK-KO e tutti i dati statistici richiesti dal cliente”.

Integrazione semplice

“Il profilometro LJ-V si è rivelato perfetto per questa applicazione grazie alla precisione di lettura e all’elevata frequenza di campionamento offerta”, spiega Assone. L’integrazione del prodotto nell’applicazione è stata semplice: “Grazie al manuale chiaro ed esaustivo abbiamo visto come estrarre i dati rilevati dal sensore per portarli nel nostro applicativo”.NKE è soddisfatta della qualità riscontrata in questa esperienza con il prodotto KEYENCE. Per questo sta valutando un possibile ampliamento della partnership con KEYENCE per utilizzare le sue tecnologie anche in altre applicazioni. “Per esempio stiamo pensando di utilizzare le telecamere OCR KEYENCE nel nostro sistema di marcatura dei codici sul telaio e in tal senso abbiamo già avviato delle prove di laboratorio”, conclude Assone.

LEGGI LE STORIE COMPLETE

Prodotti correlati