- Home

- Soluzioni

- Studio finalizzato

- LumiTrax™ di KEYENCE semplifica lʼimaging delle caratteristiche di parti complesse

LumiTrax™ di KEYENCE semplifica lʼimaging delle caratteristiche di parti complesse

Sin dal 2003, Vantage Corporation (Livonia, Michigan) è fornitore leader di sistemi di assemblaggio e ispezioni automatiche. Questa società progetta e costruisce una vasta gamma di prodotti speciali, tra cui dispositivi di misurazione di bielle, dispositivi di selezione per molle ed altri componenti, stazioni di assemblaggio di ugelli di iniettori, macchine di ispezione dei fori di cilindri per rotondità e profilo della superficie, e molto altro.

Il suo software di monitoraggio gabbie e celle proprietario RTGC32 viene usato in abbinamento a sistemi metrologici, sia basati sulla visione che su tastatori per il monitoraggio e l’automazione in tempo reale di vari processi produttivi ed è stato progettato per una facile integrazione sulle linee di lavorazione e di assemblaggio dei clienti. Per molti dei suoi clienti, tutto ciò rende Vantage un fornitore completo, specialmente per chi richiede alta produttività e ripetibilità come fattori imprescindibili.

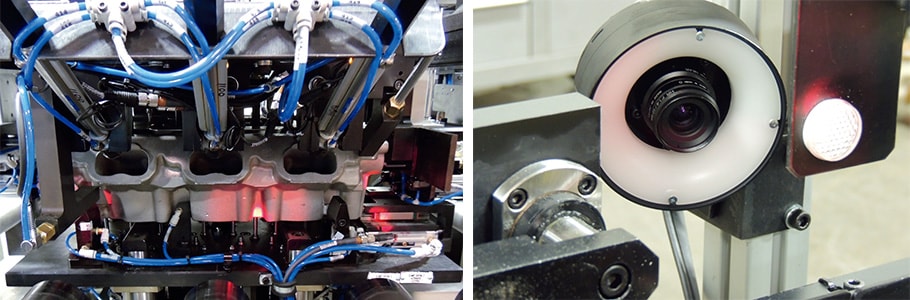

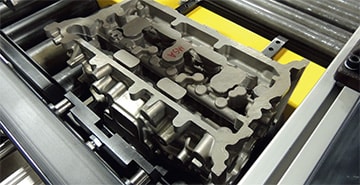

Uno di questi è un fornitore Tier-I del settore automotive con impianti di produzione a Ramos e Saltillo, Messico. Tra i vari prodotti, questa azienda realizza teste di cilindri che - a scopo di tracciamento - vengono marcate immediatamente dopo la fusione con un codice 2D di tipo a matrice. Vantage, alla fine del 2014, si è aggiudicata un contratto per la realizzazione di una stazione di test dimensionali da installare alla fine della linea di lavorazione della testa dei cilindri. Il sistema utilizza una videocamera per la lettura del codice a barre sul lato di ogni fusione, quindi raccoglie i numeri di serie e li abbina alle misurazioni delle varie parti; infine invia i dati a un database centrale.

C’era solo un grosso problema: la ruvidità della fusione rendeva difficile la lettura del codice. “È sempre difficile leggere qualsiasi cosa su un getto di fusione” afferma Nathan Ritter, Controls Engineering Manager di Vantage. “Tanto la marcatura laser quanto la stampigliatura a punti o meccanica, pongono delle difficoltà a causa delle irregolarità della superficie che tende a riflettere la luce in tutte le direzioni, rendendo pressoché inutili gli sforzi della videocamera.”

Ritter e il team di Vantage sapevano già, sulla base dell’esperienza, che in qualsiasi sistema di visione un’illuminazione appropriata è il fattore cruciale per ottenere risultati omogenei e costanti. Fino ad oggi, l’unica soluzione era quella di saturare l’area con luci a spot, ma ciò complica l’installazione e comporta ulteriori costi. L’uso di luci supplementari può anche compromettere la velocità: in questo caso il tempo di ciclo per l’intero processo di misurazione era di meno di 16 secondi, di conseguenza Ritter aveva bisogno di leggere il codice velocemente e senza interruzioni. Ma, invece di accontentarsi e lasciare le cose come stavano, si è rivolto a KEYENCE per trovare la soluzione giusta.

In qualità di vecchio cliente di KEYENCE, Ritter conosceva già la vasta gamma di prodotti della nostra linea e la robusta tecnologia di misurazione sottostante. “Abbiamo usato i loro sistemi di visione innumerevoli volte nelle nostre apparecchiature, abbiamo integrato i loro micrometri laser e anche videocamere per profili tridimensionali. Abbiamo utilizzato spesso i prodotti KEYENCE in moltissimi dei nostri sistemi perché sappiamo che in tal modo non riceveremo mai telefonate di lamentela da parte dei clienti.”

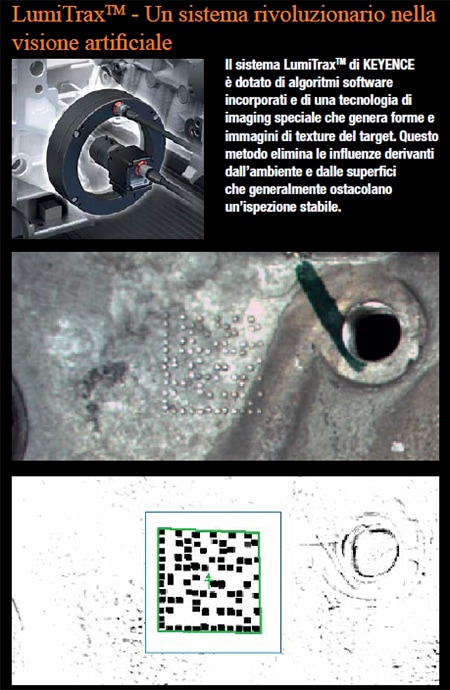

In quel periodo, KEYENCE aveva appena introdotto la sua tecnologia LumiTraxTM che combina sensori CMOS ultraveloci, illuminazione parziale a luci LED e algoritmi di ispezione avanzati per offrire una soluzione di imaging in grado di rilevare facilmente caratteristiche, forme e testi, anche sulle superfici più ostiche. Diversamente dai tradizionali sistemi di imaging che possono essere negativamente influenzati dalle variazioni di luce ambiente e dall’orientamento del pezzo, LumiTraxTM utilizza fonti di luce multidirezionali ad alta velocità per acquisire fino a 16 immagini separate a colori o monocromatiche, quindi analizza i livelli di luminosità relativa di ciascun pixel per separare le irregolarità dal pattern della superficie dello sfondo. Il risultato è un sistema che “vede” velocemente e ripetutamente oggetti che nella maggior parte dei casi non sono rilevati dai sistemi tradizionali.

Ritter ha lavorato a fianco di KEYENCE per implementare il sistema LumiTraxTM sulla linea delle testate di cilindri. Assicura che il compito è stato facile dato che il controller CVX e l’interfaccia usati in questo nuovo sistema sono identici a quelli di altri prodotti KEYENCE. Ritter non ne è rimasto deluso. LumiTraxTM non si è fatto ingannare dal codice stampigliato a punti, rilevando facilmente la matrice 2D dalla superficie della fusione, e il tutto in circa un decimo di secondo. “Il sistema LumiTraxTM taglia qualsiasi rumore derivante dalla superficie per fornire esattamente ciò di cui si ha bisogno”, afferma. “Ho fiducia nella sua capacità di lettura e non è stato necessario adottare nessun” trucco “di illuminazione. A dirla tutta, abbiamo deciso di utilizzare questa tecnologia per qualsiasi applicazione relativa a getti di fusione o su qualsiasi altra parte dove le immagini 2D costituiscono un problema. LumiTraxTM facilita le cose.”

Clicca qui per i dettagli

Catalogo prodotti applicabile

Prodotti correlati