- Home

- Soluzioni

- Studio finalizzato

- Verifica dei connettori di motori brushless nel settore automotive

Verifica dei connettori di motori brushless nel settore automotive

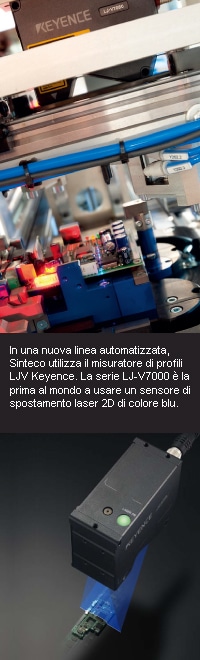

In una nuova linea automatizzata, Sinteco utilizza il misuratore di profili LJV KEYENCE per verificare l’altezza dei pin con una cadenza di una misura al secondo.

Fondata nel 1984 a Longarone (Belluno), Sinteco è specializzata nella progettazione e costruzione di macchine e impianti speciali per l’automazione e la robotica industriale. Forte di un team di 150 persone altamente specializzate, l’azienda è in grado di soddisfare le esigenze di automazione espresse dai settori industriali più diversi con soluzioni che coniugano tecnologia all’avanguardia, efficienza, flessibilità, affidabilità e qualità. Dal 2003 Sinteco fa parte del Gruppo Bucci Industries, che opera da oltre 40 anni a livello mondiale offrendo soluzioni di produzione avanzate.

Oltre 1.700 linee per l’automazione a marchio Sinteco, provenienti dalle quattro sedi produttive dell’azienda, sono state installate in tutto il mondo: sistemi e soluzioni totalmente ‘disegnati’ sulle esigenze del cliente. “Progettiamo al nostro interno tutta la parte elettrica, meccanica e software delle nostre macchine, realizzando gran parte dei componenti meccanici ed elettrici”, afferma Rudi Tesser, Responsabile della Progettazione Elettronica di Sinteco. “Insieme al cliente creiamo una macchina su misura per soddisfare le sue specifiche di tempo ciclo, ripetibilità ed automazione”.

Una nuova applicazione riguarda l’assemblaggio di motori brushless destinati ai camion. A tale scopo, Sinteco ha ideato e costruito una linea a celle modulari. In una di queste è stato utilizzato il dispositivo di misura in linea di profili ad alta velocità LJV KEYENCE per controllare l’altezza dei pin dei connettori elettrici necessari a collegare il motore all’alimentazione elettrica. “E’ necessario verificare faston e pin di varie tipologie, vari colori e varie formi in diverse posizioni, perché la linea può gestire modelli diversi di motori”, spiega l’ingegner Tesser. “Dopo l’assemblaggio del connettore sul corpo di alluminio del motore e della scheda elettronica di comando del motore, è necessario verificare le altezze di ciascun pin rispetto al corpo del motore. La sporgenza dei pin rispetto alla base del corpo deve infatti rientrare in precise tolleranze centesimali”. E’ stato realizzato allo scopo un sistema ad assi cartesiani elettrici per muovere il motore sotto la testa laser LJV in modo da posizionarlo correttamente. Vengono successivamente eseguite delle scansioni attorno nella zona dove si trovano le punte dei pin e l’LJV memorizza le righe di profili 3D acquisite.

“I profili memorizzati nell’LJV sono richiamati sul computer e, grazie a un nostro software basato sulle librerie open source dell’LJV, possiamo individuare la posizione in altezza di ciascun pin rispetto alla base del corpo eseguendo una misura differenziale. Leggiamo quindi l’encoder del motore che muove il pezzo sotto la testa laser e inviamo i dati all’LJV, in modo che ogni profilo acquisito sia sincronizzato alla posizione dell’encoder. In questo modo possiamo ricostruire con precisione il profilo dell’oggetto in esame”. La linea assembla e collauda un motore ogni 20 s. Poiché all’interno di ogni motore vi sono 15 pin, viene eseguita circa un’ispezione al secondo.

L’applicazione richiedeva un’alta velocità e un’elevata versatilità, perché sono trattati numerosi modelli di motore. “L’LJV KEYENCE ci ha permesso di avere un’elevata frequenza di campionamento, necessaria perché non sappiamo esattamente dove si trova la punta del pin quando inizia la scansione, a causa della tolleranza di posizionamento”, sottolinea l’ingegner Tesser. “Per individuare il pin dobbiamo eseguire delle piccole scansioni attorno alla posizione teorica, per rilevarne con precisione la posizione e l’altezza. Con l’LJV acquisiamo quindi molti profili, che poi vengono elaborati”. “Il cliente aveva già utilizzato un sistema simile di movimentazione cartesiana del pezzo, ma basato su tastatori meccanici. Sottoposti ad azione meccanica, i pin potevano deformarsi, mentre il sistema ottico evita di rovinare il pezzo”, afferma l’ingegner Tesser.

L’LJV KEYENCE è già calibrato, quindi la sua messa in servizio è stata molto veloce. Il software Navigator in dotazione permette di eseguire rapidamente una prima analisi del sistema. Un altro plus offerto da KEYENCE a Sinteco è stato un eccellente supporto tecnico-commerciale. “Abbiamo bisogno di fornitori che ci seguano in un mercato, quello delle macchina speciali, dove non esiste una soluzione già fatta, ma che bisogna trovare. KEYENCE ha capito il nostro problema, ci ha dato la possibilità di testare l’LJV e ci ha seguito in modo molto puntuale. Il funzionario KEYENCE è spesso presso la nostra sede”.

La serie LJ-V7000 è la prima al mondo a usare un sensore di spostamento laser 2D di colore blu. Sull’elemento di ricezione della luce si forma un fascio a raggio stretto focalizzando un laser a lunghezza d’onda corta di 405 nm al suo limite massimo. Inoltre, è stata aumentata la densità della luce ricevuta per il laser per assicurare un maggiore livello di intensità.

Il raggio laser è proiettato in una linea orizzontale della lente cilindrica e viene riflesso in modo diffuso sulla superficie del target. La luce riflessa si forma sull’HSE3- CMOS e, rilevando le variazioni di posizione e forma, vengono misurati lo spostamento e le forme, generando un profilo stabilizzato ad alta precisione. Con 13 tipi di dettagli di misurazione e 7 tipi di specifiche di target di misurazione, il dispositivo è in grado di gestire complessivamente 74 tipi di misurazioni, rispondendo a tutte le esigenze applicative.

Prodotti correlati