- Home

- Soluzioni

- Studio finalizzato

- Un pin fuori posto nel connettore? Il laser lo vede!

Un pin fuori posto nel connettore? Il laser lo vede!

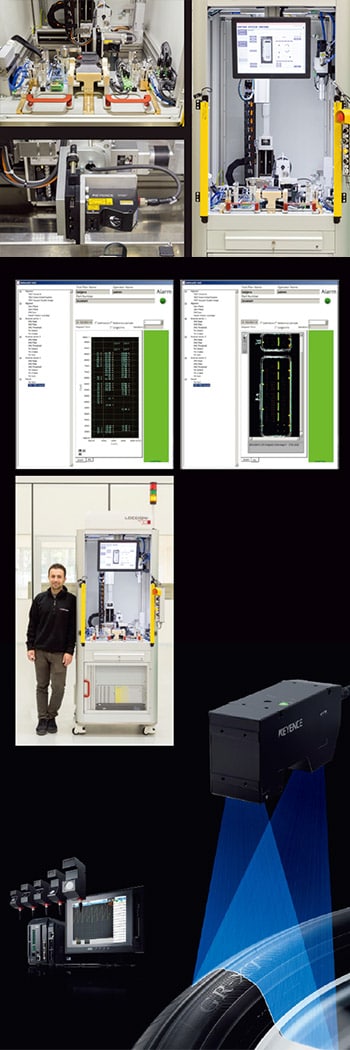

Il Gruppo Loccioni ha utilizzato i profilometri Serie LJ-V7000 KEYENCE, combinati ad un sistema di movimentazione e un software proprietario di post processing, per sostituire una precedente tecnologia a contatto con verifica elettromeccanica.

Ad Angeli di Rosora, a cinquanta chilometri da Ancona, ha sede l’Headquarters del Gruppo Loccioni che realizza sistemi automatici di misura e controllo per migliorare la qualità, l’efficienza e la sostenibilità di prodotti, processi ed edifici per grandi gruppi industriali internazionali nel mondo.

L’avventura di Enrico Loccioni inizia però con l’impiantistica elettrica industriale e si sviluppa partendo dal settore degli elettrodomestici, proponendo fin dall’inizio un modello imprenditoriale che sviluppa lavoro e conoscenza, integrando idee, persone e tecnologie, nella misura della qualità di prodotti e processi dell’industria manifatturiera e dei servizi. Il Gruppo diventa un’impresa della conoscenza, una ‘sartoria dell’innovazione’ che investe sui giovani e sul territorio, sviluppando conoscenza e tecnologia e puntando sulla diversificazione. L’obiettivo è misurare per migliorare e, attraverso la tecnologia, offrire ai clienti una soluzione innovativa studiata ad hoc, come in una sartoria. Applicando una precisa strategia di diversificazione, oggi il Gruppo Loccioni opera nei settori dell’energia e dell’ambiente, della salute e della mobilità. Ma il futuro si preannuncia già ricco di nuove sfide, in particolare nell’alimentazione, nell’avio e nel pharma.

Due chilometri di futuro

All’interno del Gruppo Loccioni sono nati progetti come APOTECAchemo, un sistema di allestimento sicuro di farmaci chemioterapici, che automatizza le fasi più critiche della loro preparazione. O come la Leaf Community, prima comunità ecosostenibile e smart d’Italia. Dietro tutto questo ci sono tanti giovani (l’età media è di 33 anni) e una grande attenzione per il collaboratore, che negli anni è guidato in un percorso di crescita che a volte sfocia nell’avvio di un’avventura imprenditoriale autonoma. E mentre il processo di internazionalizzazione entra nel vivo, con sedi Loccioni a Washington, Stoccarda e Shanghai, e 45 Paesi in cui lavorare, una delle priorità resta la salvaguardia del territorio. Nei due chilometri dove si sviluppano le attività del Gruppo Loccioni, ribattezzati i 2km di futuro®, l’investimento a tutela dell’ambiente è continuo.

Le aree di specializzazione del Gruppo Loccioni si articolano in Energy Technologies - soluzioni integrate di efficienza e autosufficienza energetica, information and communication technologies; Environment - soluzioni integrate per il monitoraggio ambientale; Industry - sistemi per il test e assemblaggio di componenti industriali; Humancare - soluzioni di automazione e controllo qualità per health care; Train&Transport – soluzioni integrate per i trasporti e le reti ferroviarie; Mobility - soluzioni di assemblaggio, collaudo e controllo qualità per componenti auto tra cui l’Electronics con le sue soluzioni di test funzionali e controllo qualità componenti elettronici/Hi-tech è una delle competenze più importanti. Il tutto con una gestione e relazione continua con il cliente, sia in termini di evoluzione che di customer care.

Verifica di connettori nell’ambito automotive

Recentemente il Gruppo Loccioni, ha realizzato un nuovo Sistema di test che verifica, tramite scansione laser, eventuali deformazioni, posizione sul piano e lunghezza dei contatti elettrici (“pin”) di connettori per un cliente del settore automotive. Il Sistema è integrato nell’ultima stazione della linea di produzione: quella di packaging dei prodotti.

“La soluzione che il cliente utilizzava in precedenza era basata sulla tecnologia a contatto meccanico, che prevedeva quindi un contatto fisico con i connettori mediante dima meccanica e contatti a molla”, afferma l’ingegner Daniele Faccia, Project Manager Loccioni. “Questa tecnologia, tuttavia, può generare dei problemi quando i connettori si presentano con i pin non in posizione. Una situazione, questa, che può provocare danni sia al connettore che alla macchina. Infatti, un connettore fuori tolleranza, può alterare il corretto funzionamento del Sistema stesso con la conseguente necessità di una nuova calibrazione”.

Per risolvere i problemi creati dalla tecnologia a contatto, il Gruppo Loccioni ha deciso di utilizzare una soluzione di verifica interferometrica, basato sulla Serie LJ-V7000 KEYENCE.

In particolare, il Sistema Loccioni è interconnesso al database del cliente e, dopo avere eseguito la lettura del bar code associato al connettore, esegue la verifica e invia un feedback al database, bloccando l’avanzamento del pezzo nel caso di difetti.

“Abbiamo realizzato una preserie del Sistema macchina con il software sviluppato da KEYENCE”, afferma l’ingegner Faccia. “Per questa applicazione abbiamo deciso di utilizzare i sistemi di misura ad alta precisione KEYENCE, di cui conoscevamo le caratteristiche di elevate prestazioni e affidabilità; abbiamo deciso di affidarci a questo fornitore per il servizio KEYENCE soprattutto su applicazioni particolarmente impegnative, avendo ottenuto un’ottima risposta in termini sia tecnici che commerciali. ”.

Tempo ciclo: 15 secondi

Per un connettore da 170 mm, il tempo ciclo è di circa 15 secondi a seconda della complessità del layout del connettore. La soluzione è in grado di verificare sia connettori classici con terminali elettrici spaziati di 2,54 mm che quelli con nanopin spaziati di 1,7 mm. La stazione di verifica lavora attualmente su tre turni, quindi senza soste, integrando il profilometro KEYENCE con hardware e software di produzione Loccioni. “KEYENCE è un nostro fornitore storico, soprattutto nel settore della sensoristica”, afferma l’ingegner Faccia.“Il service KEYENCE ci segue infatti dalla fase di test e campionatura iniziale fino alla messa in funzione finale presso il cliente. Anche le nostre richieste di variazione in corsa dei vari progetti hanno ricevuto sempre una risposta estremamente tempestiva di KEYENCE, permettendo una consegna puntuale al cliente finale”.

Il Sistema Loccioni è stato ad oggi prodotto in alcuni esemplari per un solo cliente, ma altri clienti hanno già manifestato il loro interesse per questa tecnologia e sono continue le valutazioni della macchina per altre applicazioni.

“Riteniamo molto valida questa soluzione per il tipo di applicazione che abbiamo sviluppato”, afferma l’ingegner Faccia. “Siamo molto soddisfatti della nostra scelta. Il Sistema Loccioni nel complesso di tutte le sue parti, fornisce una buona risoluzione di misura con un’eccellente ripetibilità. Il progetto è riuscito, e il cliente ce lo ha riconosciuto, perché insieme alla buona meccanica abbiamo integrato un software ad-hoc di post processing sviluppato internamente. Il successo del Sistema, dovuto anche all’impiego del materiale KEYENCE, porterà presto a nuovi progetti che si basano sul controllo non a contatto”.

Laser a luce blu

La Serie LJ-V7000 KEYENCE è la prima al mondo a usare un sensore di spostamento laser 2D di colore blu. Sull’elemento di ricezione della luce si forma un fascio a raggio stretto focalizzando un laser a lunghezza d’onda corta di 405 nm al suo limite massimo. Inoltre, è stata aumentata la densità della luce ricevuta per il laser per assicurare un maggiore livello di intensità. Il raggio laser è proiettato in una linea orizzontale della lente cilindrica e viene riflesso in modo diffuso sulla superficie del target. La luce riflessa si forma sul sensore CMOS e, rilevando le variazioni di posizione e forma, vengono misurati lo spostamento e le forme, generando un profilo stabilizzato ad alta precisione. Con 13 tipi di dettagli di misurazione e 7 tipi di specifiche di target di misurazione, il dispositivo è in grado di gestire complessivamente 74 tipi di misurazioni, con una velocità di campionamento di 64.000 profili/s (12.800.000 punti/s), rispondendo a tutte le esigenze applicative.

Catalogo prodotti applicabile

Prodotti correlati