- Home

- Soluzioni

- Studio finalizzato

- GlaxoSmithKline conta sulla flessibilità dei sistemi di visione KEYENCE i suoi tassi di scarto

GlaxoSmithKline conta sulla flessibilità dei sistemi di visione KEYENCE i suoi tassi di scarto

GlaxoSmithKline conta sulla flessibilità dei sistemi di visione KEYENCE.

La multinazionale desidera continuare ad ispezionare autonomamente i propri prodotti. Ora può automatizzare completamente le sue linee di produzione e, all’interno del processo, ridurre al minimo il rischio di errore umano.

Il sito GlaxoSmithKline di Evreux, in Francia, copre 18 ettari e ha 100.000 m² di edifici. Esso impiega 2.000 persone e produce ogni anno 130 milioni di scatole di formulazioni per inalazione (aerosol e prodotti inalati).

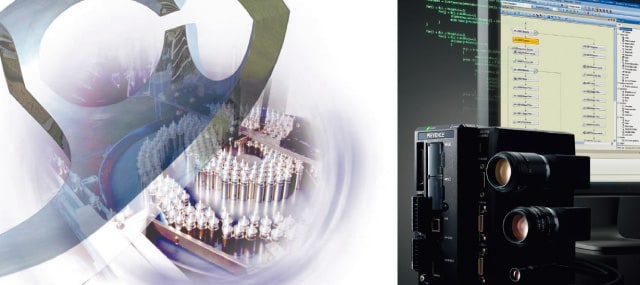

L’ottantacinque per cento della sua produzione è esportato in 130 Paesi con approvazione AFSSAPS, MCA e FDA. Ogni minuto, 15.000 pazienti in tutto il mondo assumono una dose di medicamento prodotta presso GSK Evreux. Questo elevato volume di produzione richiede un sistema di tracciabilità molto complesso. Una delle formulazioni per inalazione prodotte da GSK è il Diskus, una prodotto in polvere per inalazione multidose che rilascia una dose di medicamento misurata. La marcatura di ogni Diskus viene verificata utilizzando un sistema di visione basato su tre telecamere XG.

La prima telecamera usa l’OCR per verificare un codice interno inciso con un laser YAG. La seconda verifica la disposizione e il diametro dell’etichetta, ne ispeziona le eventuali lacerazioni ed accerta la leggibilità delle informazioni legali impresse sull’etichetta stessa. L’etichetta viene stampata su uno sfondo bianco alla velocità di 110… 150 pezzi al minuto. L’ultima telecamera è usata per verificare un’etichetta speciale con sfondo nero destinata al mercato giapponese.

“Eravamo alla ricerca di un sistema di visione che non richiedesse alcun intervento diretto dell’operatore ed eliminasse quindi il rischio di regolazioni errate”, spiega Christophe Fourcin di GlaxoSmithKline. “Gli operatori devono semplicemente inserire il codice del prodotto da ispezionare nel PLC che controlla il sistema di visione. In questo modo, non devono preoccuparsi della complessa questione di programmare le circa trenta dimensioni utilizzate”.

“La natura intrinseca del rilevamento eseguito ci richiede di modificare regolarmente il sistema di visione. Questo è uno dei motivi per cui abbiamo scelto il sistema di visione XG di KEYENCE. Volevamo avere uno strumento che fosse nostro e che potessimo modificare come richiesto. Con altri marchi concorrenti, la riprogrammazione richiede tempo e denaro. E’ necessario Aspettare per la stima e quindi attendere nuovamente mentre la nuova programmazione viene eseguita. Questo ci fa sentire in qualche modo legati. Con l’XG, abbiamo il pieno controllo e possiamo persino contattare KEYENCE per ricevere assistenza”, afferma il signor Fourcin.

“L’impostazione è stata semplice. L’ingegnere KEYENCE ci ha fornito la maschera di programmazione, dalla quale siamo partiti. Ho eseguito da solo le modifiche necessarie, dopo avere imparato a farlo durante una sessione di addestramento di una giornata fornita da KEYENCE. Il linguaggio è intuitivo e i tool di programmazione non sono così complicati. Di conseguenza, siamo diventati subito autonomi. Infine, anche la GUI è adeguata”, aggiunge il signor Fourcin.

“Il sistema di visione si è integrato molto facilmente con il PLC. Abbiamo anche notato che il rilevamento è stabile nel tempo e non causa alcun falso scarto. Con la Serie XG, determinare le corrette impostazioni di ispezione è molto facile”, afferma il signor Fourcin.

Il toolset software XG VisionEditor è intuitivo, veloce, flessibile e permette una programmazione completamente customizzabile. La sua funzionalità flowchart permette agli utenti di creare i programmi semplicemente trascinando e depositando ‘blocchi’ di processo. E’ inoltre caratterizzato da una gamma di algoritmi e filtri. La flessibilità del sistema deriva anche dal fatto che gli utenti possono aggiungere del sorgente in linguaggio C per creare algoritmi e filtri custom.

“I flowchart ci permettono di vedere rapidamente quali funzioni usare”, spiega in signor Fourcin. I tool di debugging e un log di tracciamento (un log che traccia gli I/O e la sequenza del programma e i comandi e gli I/O nel PLC) permettono di testare il programma di visione e l’interfaccia con il PLC per ridurre il tempo di integrazione.

Il sistema di visione XG fa parte del sistema completo di controllo del processo GlaxoSmithKline. “Il nostro scopo è ridurre al minimo l’intervento umano per aumentare l’affidabilità dei nostri processi. Il prossimo passo sarà controllare il PLC da remoto con una soluzione takt time. Quando avremo raggiunto tale obiettivo, il rilevamento con il sistema KEYENCE sarà completamente automatizzato e centralizzato”, conclude il signor Fourcin.