Ispezione dei difetti di verniciatura, misurazione dello spessore e dispersione dei pigmenti

La qualità richiesta da vernici e pitture è cambiata nel tempo, passando dall'estetica e dalla durata al design ambientale ed economico.

Le vernici e le pitture sono disponibili in una grande varietà per diversi settori come l'edilizia, l'automotive e altri usi industriali. Ad esempio, la verniciatura delle scocche delle automobili richiede il massimo livello di qualità per quanto riguarda una serie di caratteristiche, tra cui l'estetica, la resistenza agli agenti atmosferici e l'antiscolorimento.

Questa sezione utilizza esempi e immagini per illustrare l'osservazione e la misurazione della vernice utilizzando il nostro ultimo microscopio digitale 4K.

- Materiali per la verniciatura

- Tecniche di verniciatura

- Difetti del rivestimento e soluzioni

- Ispezione dello spessore della vernice

- Esempi recenti di misurazione e osservazione di vernici e rivestimenti

- Pratiche comuni per la misurazione e l'analisi di vernici e rivestimenti

Materiali per la verniciatura

La vernice è un prodotto chimico composto da molte materie prime. Le proprietà della vernice sono determinate dal legante, mentre il pigmento previene la ruggine e conferisce il colore alla vernice.

Il legante conferisce alla vernice le caratteristiche di formazione della pellicola (la caratteristica di essiccazione), le funzioni fisiche (come la resilienza e l'adesione della pellicola) e le funzioni chimiche (come la durata e la resistenza chimica della pellicola). La sostanza principale del legante è la resina sintetica. La pittura con il legante reso solubile in acqua dalla resina o disperso in acqua è chiamata pittura all'acqua. La vernice in polvere, resa fluida dall'aria, è chiamata vernice a polvere.

I pigmenti sono particelle coloranti fini e resistenti alla luce che non si dissolvono in acqua o in altri solventi. I pigmenti possono essere suddivisi in tre classi: pigmenti colorati, pigmenti antiruggine e pigmenti estensori. I pigmenti colorati conferiscono alla vernice il suo colore: alcuni esempi sono il bianco di titanio, il nero di carbonio, il giallo ocra, il blu di carbonio, il verde cianina e il rosso chinacridone. I pigmenti antiruggine includono fosfato di alluminio, molibdato di zinco e polvere di zinco. I pigmenti estensori determinano le proprietà del film. Tra gli esempi si annoverano i delustranti che controllano la brillantezza della vernice essiccata, i pigmenti funzionali come la polvere di alluminio e i pigmenti fluorescenti o fosforescenti, e i pigmenti speciali come gli agenti riflettenti all'infrarosso e gli assorbitori di onde radio in ferrite.

Tecniche di verniciatura

La verniciatura forma una pellicola con la vernice. Lo spessore della vernice creata dalla verniciatura è generalmente compreso tra poche e diverse centinaia di micrometri. Dal momento che il rivestimento può avere una certa funzionalità, la verniciatura è un processo che può incidere significativamente sull'efficienza dei costi.

La verniciatura è un processo in tre fasi: pretrattamento, applicazione e asciugatura. Per le verniciature multistrato, questo processo viene ripetuto.*

La superficie del materiale viene pulita come pretrattamento. In linea di massima, si utilizzano metodi a umido e a secco: in genere si ricorre rispettivamente al rivestimento a umido e alla sabbiatura.

La vernice può essere applicata in forma liquida o in forma gassosa mediante spruzzatura. Per applicare la vernice liquida si può usare un pennello, una verniciatrice a velo in cui la vernice viene applicata facendo passare il pezzo sotto una cascata di vernice che esce da fenditure in alto, oppure una verniciatrice a rullo che utilizza un rullo di applicazione in gomma per trasferire la vernice sul pezzo. La verniciatura a spruzzo può essere effettuata con uno spruzzatore ad aria compressa, con la verniciatura elettrostatica, in cui una carica negativa viene applicata alla vernice mentre il pezzo è caricato positivamente, o con la verniciatura a polvere, in cui la vernice in polvere viene caricata elettrostaticamente per essere applicata.

Il pretrattamento può essere omesso per il rivestimento intermedio e il rivestimento superiore.

Difetti del rivestimento e soluzioni

Gli strati di vernice possono presentare difetti in caso di problemi nelle condizioni della superficie di pretrattamento, nell'ambiente al momento della verniciatura, nella vernice stessa o nel metodo di applicazione. Lo studio del difetto per identificarne la causa è essenziale per selezionare una vernice adatta, migliorare il metodo di applicazione e prendere altre precauzioni per evitare il ripetersi dello stesso difetto.

Qui abbiamo raccolto alcuni difetti di verniciatura tipici che è possibile riscontrare e abbiamo spiegato le possibili cause e come prevenire i difetti.

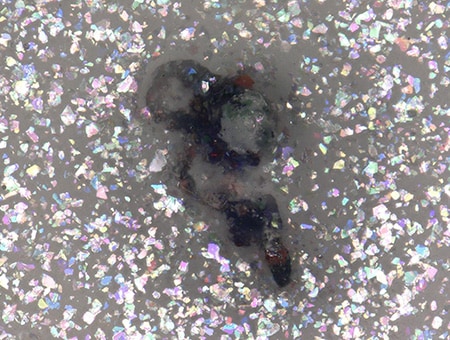

Bolle

Le bolle sono tipicamente causate dall'adesione di particelle estranee alla vernice in via di solidificazione. Le particelle estranee possono essere causate da persone o macchine che mescolano sporcizia o particelle trasportate dall'aria che poi aderiscono al pezzo durante il processo di mascheratura o lucidatura. I prodotti in resina possono raccogliere cariche elettrostatiche quando vengono rimossi dagli stampi dopo la formatura. Le particelle estranee trasportate dall'aria vengono quindi attratte magneticamente da questi stampi e aderiscono al prodotto.

La pulizia intorno agli impianti di verniciatura e l'installazione di coperture sui nastri trasportatori sono misure efficaci per prevenire l'adesione di particelle estranee trasportate dall'aria. Gli eliminatori statici possono essere utili anche per eliminare l'adesione elettrostatica di particelle estranee. Se la vernice si solidifica, è necessario cambiare il solvente di diluizione e/o rivedere il ciclo di agitazione. Filtrare la vernice è un altro modo per prevenire efficacemente la solidificazione.

- Fenomeno:

- Bolle sulla superficie verniciata.

- Possibili cause:

- Particelle estranee hanno aderito alla superficie verniciata.

Nella vernice sono presenti pezzi di vernice solidificata o particelle estranee.

Le particelle estranee trasportate dall'aria hanno aderito alla superficie verniciata prima che si asciugasse.

- Azione:

- Pulire la superficie del materiale durante il pretrattamento.

Filtrare la vernice per rimuovere le particelle estranee.

Attuare misure per prevenire l’accumulo di polvere.

Cricche

Le cricche hanno diverse cause potenziali, a seconda della composizione della vernice e del modo in cui è stato verniciato il pezzo.

Ad esempio, nel rivestimento multistrato possono verificarsi cricche se la conformità tra lo strato di fondo e quello di copertura è scarsa o se lo strato di fondo non è stato asciugato a sufficienza. In questi casi, potrebbe essere necessario cambiare la vernice o prolungare il tempo di asciugatura dello strato di sottosmalto.

Dal momento che le screpolature possono verificarsi per una serie di motivi, tra cui l'invecchiamento, è importante studiare attentamente le condizioni dello strato di vernice per identificarne la causa.

- Fenomeno:

- Cricche nella vernice.

- Possibili cause:

- Superficie incrinata.

Il rivestimento era troppo spesso.

La miscela di agenti indurenti era inadeguata (nel caso di vernici binarie).

La scelta del diluente non è stata appropriata (se è stato usato il diluente).

- Azione:

- Eliminare le cricche sulla superficie del pezzo durante il pretrattamento.

Evitare applicazioni spesse che possono causare l'essiccazione della superficie.*

Mescolare a sufficienza la vernice prima dell'uso.

Utilizzare la quantità di agente indurente specificata.

* Essiccazione superficiale: stato in cui solo la superficie del rivestimento si è asciugata e la pellicola di vernice deve ancora indurire.

Scrostatura

Le scrostature si verificano in genere quando il trattamento della superficie è insufficiente, quando la vernice non è adatta al substrato o quando il sottosmalto non è adatto al rivestimento.

Rimuovere tutta la ruggine e la vecchia vernice dalla superficie del pezzo con una smerigliatrice a disco (levigatrice), quindi eliminare tutte le particelle estranee e il grasso dalla superficie prima di applicare la vernice. Le scrostature causate da una non conformità tra la vernice e il substrato o tra il sottosmalto e il sovrasmalto sono chiamate “scrostature interstrato”, che richiedono una modifica delle combinazioni di vernici e/o un diverso metodo di applicazione.

Si tratta di pretrattamenti per prevenire la scrostatura. La necessità di queste attività dimostra quanto sia importante il pretrattamento per una verniciatura impeccabile.

- Fenomeno:

- Il rivestimento perde aderenza e si stacca.

- Possibili cause:

- Il pretrattamento della superficie, come ad esempio la rimozione della ruggine, è stato insufficiente.

La levigatura o la pulizia della superficie non è stata sufficiente.

L'adesione interstrato tra il sottosmalto e il rivestimento era insufficiente.

- Azione:

- Rimuovere dalla superficie tutta la ruggine, il grasso, la sporcizia e la polvere.

Pretrattare la superficie in base al materiale.

Quando si vernicia su una superficie con un vecchio rivestimento, rimuovere completamente il vecchio rivestimento prima dell'applicazione.

Regolare la formula della vernice in modo appropriato.

Per l'applicazione utilizzare lo spessore del rivestimento specificato.

Ispezione dello spessore della vernice

La misurazione dello spessore della vernice è un modo per verificare che il rivestimento sia stato formato secondo il progetto.

Il rivestimento è progettato in modo da bloccare l'ingresso di umidità e ossigeno e impedire la corrosione del substrato. Per questo motivo, lo spessore del rivestimento ha un effetto significativo sulla sua funzionalità. Questo non significa che più spesso è meglio: lo spessore della vernice deve essere adeguato affinché il rivestimento garantisca la sua piena funzionalità.

Lo spessore della vernice viene misurato con un sistema di misurazione dello spessore del rivestimento. Esistono sistemi di misurazione dello spessore del rivestimento di tipo non distruttivo che sfruttano l'adesione magnetica e la variazione di flusso per la misurazione, e altri tipi che utilizzano metodi a infrarossi e a ultrasuoni.

- Misuratore elettromagnetico dello spessore del rivestimento:

- Lo spessore del rivestimento può essere misurato toccando la superficie con una sonda dotata di un magnete permanente. La densità del flusso magnetico generato varia in base alla forza di attrazione del magnete. Questo calibro utilizza le variazioni di corrente che passano attraverso l'elettromagnete per misurare lo spessore della vernice. È in grado di misurare lo spessore del rivestimento (strato metallico non magnetico, strato inorganico o strato organico) su un substrato metallico magnetico. Il principio di misurazione prevede la proporzionalità tra la forza di attrazione del magnete incorporato nella punta della sonda e la distanza dalla base. Tuttavia, il misuratore elettromagnetico dello spessore del rivestimento non è in grado di misurare con precisione lo spessore di una vernice caricata magneticamente.

- Spessimetro a correnti parassite per vernici:

- Lo spessore della verniciatura può essere misurato attraverso loop di corrente elettrica (correnti parassite) generati da una corrente elettrica che passa attraverso una bobina di ferro (sonda). Il principio di misurazione prevede la proporzionalità tra il valore della corrente parassita generata sulla superficie metallica e la distanza. Esistono due tipi di spessimetri a correnti parassite per vernici: il tipo a contatto, che misura lo spessore del rivestimento in base all'ampiezza delle correnti parassite, e il tipo senza contatto, che misura lo spessore del rivestimento in base alla differenza di fase delle correnti parassite. Questo strumento può essere utilizzato per substrati metallici conduttivi non magnetici (come alluminio, rame e acciaio inossidabile austenitico) con un rivestimento in plastica, resina, gomma o altro materiale isolante.

- Spessimetro a infrarossi per vernici:

- Lo spessore della vernice può essere misurato utilizzando lo spettro ottenuto irradiando una luce infrarossa sul rivestimento e disperdendo la luce trasmessa o quella riflessa. Quando la luce infrarossa viene irradiata sul rivestimento, si verifica uno specifico assorbimento della lunghezza d'onda della luce in base al materiale e allo spessore del rivestimento. Lo spessore della vernice dell’oggetto di misura può essere calcolato in base alla relazione tra il tasso di assorbimento e lo spessore del materiale utilizzato per il rivestimento.

- Spessimetro a ultrasuoni per vernici:

- Quando la sonda tocca la superficie del rivestimento, il sensore trasmette un'onda ultrasonica verso la base, che viene riflessa sulla superficie. Il tempo di riflessione dell'onda ultrasonica viene utilizzato per misurare lo spessore del rivestimento. Lo spessore del rivestimento misurato con uno spessimetro a ultrasuoni viene calcolato come segue:

D: Spessore della vernice

C: Velocità del suono nel rivestimento* (m/s)

t: Tempo di transito misurato di andata e ritorno (s)

* Velocità del suono nel rivestimento: valore approssimativo della velocità definito per ciascun materiale. Anche se il materiale è lo stesso, i diversi tipi hanno velocità del suono diverse. Per questo motivo, prima di utilizzare uno spessimetro a ultrasuoni, è necessaria una regolazione (calibrazione) basata sul rivestimento effettivo.

Esempi recenti di misurazione e osservazione di vernici e rivestimenti

L'ultimo microscopio digitale ha cambiato in modo significativo la misurazione e l'osservazione di vernici e rivestimenti effettuata con i sistemi di misurazione tradizionali.

KEYENCE Serie VHX, microscopio digitale 4K ad altissima definizione, consente di migliorare drasticamente l'efficienza di varie attività, oltre a offrire un'osservazione e una valutazione sofisticata di vernici e rivestimenti utilizzando immagini ad alta definizione.

Misurazione dello spessore della vernice multistrato mediante immagini ottiche ad alta definizione

I comuni sistemi di misurazione tradizionali, come gli spessimetri elettromagnetici e a correnti parassite, misurano lo spessore del rivestimento in base ai valori del magnetismo e della corrente elettrica. Si tratta di metodi di osservazione indiretta che stimano le condizioni del rivestimento in base ai valori misurati, il che li rende inadeguati per le misurazioni nel caso di rivestimenti multistrato. Anche l'errore intrinseco del sistema di misurazione rappresenta un problema.

L'ultimo microscopio digitale 4K di KEYENCE misura lo spessore della vernice dalle immagini ottiche. Questo microscopio non è influenzato dagli strati trasparenti, che richiedono una messa a fuoco nitida. Le immagini sono chiare e offrono un maggior numero di informazioni sul rivestimento.

Lo spessore del rivestimento che in precedenza non era misurabile a causa dell'errore di messa a fuoco può ora essere osservato con precisione catturando le condizioni effettive del rivestimento.

Osservazione 3D di strati trasparenti con messa a fuoco evoluta e illuminazione multiangolare

Grazie al drastico miglioramento della frequenza dei fotogrammi della telecamera, una volta che il piatto si sposta sul punto di osservazione, il VHX è in grado di eseguire automaticamente la scansione dell'intervallo focale del campione e di creare istantaneamente un'immagine completamente a fuoco.

Con i microscopi tradizionali, non era possibile determinare il modo in cui applicare l'illuminazione quando l'immagine non era a fuoco. Con un microscopio digitale, la combinazione di composizione della profondità e illuminazione multiangolare consente di ottenere un'immagine completamente a fuoco e di selezionare lo schema di illuminazione desiderato per l'immagine.

Inoltre, la modalità Effetto ombra ottico, che utilizza l'obiettivo ad alta risoluzione, il CMOS 4K e l'illuminazione associata, può sovrapporre le informazioni sul colore all'immagine per esprimere le informazioni sulla superficie irregolare e le informazioni sul colore allo stesso tempo. Ciò consente di misurare in modo quantificabile il profilo delle bolle e altri difetti della vernice.

L'osservazione con un microscopio digitale 4K in grado di eseguire misurazioni 2D e 3D con un'unica unità offre un nuovo approccio che soddisfa le esigenze universali di osservazione ingrandita.

utilizzando l’illuminazione multiangolare e la composizione della profondità.

utilizzando un'immagine in modalità Effetto ombra ottico

Misurazione di alta precisione della dispersione dei pigmenti

Il pigmento è uno degli elementi significativi che determinano la funzionalità della vernice. La dispersione del pigmento può essere osservata e quantificata utilizzando la Serie VHX. I pigmenti sono particelle coloranti fini e resistenti alla luce che non si dissolvono in acqua o in altri solventi. È possibile conferire a un rivestimento funzioni specifiche aggiungendo un pigmento adatto all'agente di rivestimento e mescolando questi elementi.

La Serie VHX può facilmente contare e misurare il numero di particelle e le loro dimensioni. Le particelle non necessarie possono essere escluse e quelle che si sovrappongono possono essere contate separatamente. I risultati delle misure possono essere esportate automaticamente come istogramma o in un report. La Serie VHX svolge un compito precedentemente complesso e consente anche agli operatori meno esperti di creare report completi in pochi minuti.

Pratiche comuni per la misurazione e l'analisi di vernici e rivestimenti

Il microscopio digitale 4K ad alta definizione della Serie VHX offre un'efficienza straordinaria rispetto ai sistemi di misura e ai microscopi tradizionali, consentendo inoltre di eliminare gli errori umani e di garantire misure e analisi accurate.

Le immagini 4K ad alta definizione generate da tecniche di elaborazione ottica delle immagini e di automazione all'avanguardia consentono di osservare chiaramente i dettagli del rivestimento, delle bolle e della dispersione. Senza bisogno di operazioni complicate, anche chi non ha familiarità con il funzionamento di un microscopio digitale può ottenere rapidamente risultati di analisi avanzati.

I dati acquisiti o misurati possono essere facilmente esportati sotto forma di report con un formato fisso utilizzando la funzione di report. La condivisione di questi dati tramite un server intranet può essere utile non solo per garantire la qualità e la conformità agli standard industriali, ma anche per identificare le cause dei difetti di verniciatura e per migliorare i processi.

Dotata di molte altre funzioni avanzate, la Serie VHX può essere un ausilio potente per garantire la qualità e l'affidabilità di vernici e rivestimenti.

Per ulteriori informazioni sui prodotti o richieste di informazioni, fare clic sui pulsanti sottostanti.