Difetti di penetrazione della saldatura e ottimizzazione della misurazione e dell'ispezione

La saldatura è un processo particolarmente comune nell'industria automobilistica e aerospaziale per l'assemblaggio di parti metalliche. La qualità della saldatura può essere valutata misurando le dimensioni della penetrazione della saldatura su un campione di sezione trasversale e rilevando eventuali carenze di penetrazione o difetto di assemblaggio.

Il nuovo microscopio digitale 4K di KEYENCE consente di osservare con precisione i confini tra i diversi strati metallici e rilevare eventuali difetti anche su un taglio di saldatura a basso contrasto. Inoltre, il nostro microscopio esegue misurazioni dimensionali 2D e 3D veloci e trasferisce automaticamente i risultati delle misurazioni (immagini e valori) in un report, per un'efficienza senza precedenti.

- Importanza del controllo della penetrazione della saldatura

- Qualità della saldatura in relazione alla penetrazione

- Ultimi esempi di applicazioni per microscopi per semplificare la misurazione e il controllo della saldatura

- Un microscopio 4K che semplifica la misurazione e il controllo della saldatura

Importanza del controllo della penetrazione della saldatura

La saldatura è un processo di assemblaggio di parti metalliche, spesso utilizzato nella costruzione di automobili, aerei, carri e navi. Nel settore automobilisticosono le tipologie di saldature più comunemente usate per l'assemblaggio di carrozzeria, telaio, motore, trasmissione, telaio e altre parti sono la saldatura ad arco, la saldatura a resistenza e la saldatura laser.

I componenti sono sottoposti ad una sollecitazione durante la guida. È quindi importante anticipare la capacità di resistenza della saldatura e controllarne la qualità mediante misurazioni dimensionali delle sezioni trasversali.

Proprietà meccaniche e fratture delle saldature

Le saldature (cordoni di saldatura e penetrazione) che uniscono questi materiali di base, pur essendo materiale metallico, includono materiali di riempimento (come aste di saldatura e fili di saldatura) che sono stati fusi e solidificati.

Durante la saldatura ad arco, ad esempio, la struttura del metallo di riempimento ma anche quella del metallo di base cambia continuamente sotto l'effetto del calore applicato. Questo cambiamento influisce anche sulle proprietà meccaniche dei materiali metallici. D'altra parte, il consolidamento, che si verifica sulla superficie del cordone di saldatura, non è uniforme. Le sue discontinuità portano ad uno squilibrio delle proprietà meccaniche, causando rotture dovute alla concentrazione di stress.

Calcolo della resistenza e della qualità della saldatura

Quando si calcola la resistenza dei prodotti metallici, i materiali sono generalmente selezionati stimando il carico da applicare ai prodotti e determinando il carico da applicare a ciascun materiale metallico. Inoltre, nel calcolo della resistenza devono essere presi in considerazione i carichi applicati alle saldature di ciascun materiale, per determinare la qualità della saldatura da raggiungere.

Pertanto, è importante controllare la qualità della saldatura sulla base del calcolo della resistenza misurando, ad esempio, lo spessore della scanalatura (o taglio della gola, cioè le dimensioni del taglio del cordone di saldatura dopo la saldatura), la lunghezza della gamba e la profondità di penetrazione. La qualità delle saldature può essere valutata attraverso la misurazione macroscopica delle sezioni trasversali dopo la saldatura.

Qualità della saldatura in relazione alla penetrazione

Profondità di penetrazione e difetti di penetrazione

La profondità di penetrazione è strettamente correlata alla forza di giunzione. Eventuali difetti di penetrazione sulle saldature, come un rapporto inadeguato tra la profondità di penetrazione e il materiale di base, influiranno notevolmente sulla qualità e sulla resistenza della saldatura. Durante la saldatura a resistenza, i seguenti difetti sono i più comuni.

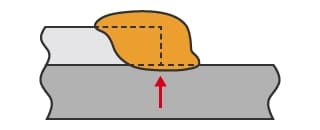

- Penetrazione insufficiente

- Un difetto in cui la quantità di penetrazione è insufficiente rispetto alla profondità di penetrazione richiesta a causa di fattori quali l'applicazione insufficiente di calore al metallo fuso. La figura mostra un esempio di saldatura d'angolo a sovrapposizione. Nella saldatura di testa, questo difetto si verifica facilmente sul fondo delle scanalature. Nel caso di un gruppo a T su una piastra sottile (saldatura ad angolo orizzontale), la penetrazione è considerata insufficiente quando la sua profondità non supera il 20 % della piastra.

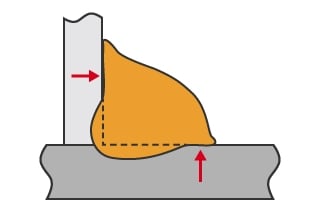

- Fusione incompleta

- Un difetto in cui parti del metallo di base non sono state penetrate dal metallo fuso. La figura mostra un esempio di accoppiamento a T a piastra sottile (raccordo orizzontale). Questo difetto è causato, ad esempio, dall'insufficiente applicazione di calore al metallo fuso e dal preflusso del metallo fuso. Nella saldatura circonferenziale, è anche causato dal trasferimento dei cordoni precedenti e successivi alla saldatura a sovrapposizione prima che siano penetrati a sufficienza.

Saldatura a piena penetrazione, saldatura a penetrazione parziale e loro resistenza

Diverse scanalature causano anche diversi modelli di penetrazione, influenzandone la resistenza.

- Saldatura a piena penetrazione

- La saldatura a piena penetrazione è un metodo di saldatura in cui la scanalatura del materiale di base da saldare viene unita e ricoperta con materiali di giunzione fusi (barra di riempimento e filo di saldatura), come nella saldatura a resistenza. Si può affermare che le saldature a piena penetrazione sono altamente affidabili nella progettazione della resistenza poiché hanno la stessa sollecitazione di prova del materiale di base. D'altra parte, richiedono un'elevata qualità di saldatura. Particolare attenzione è richiesta alle estremità delle saldature per evitare difetti come le saldature in sottosquadro. Anche il rinforzo deve essere controllato e regolato in quanto un rinforzo eccessivo porta alla concentrazione di stress, causando crepe e altri problemi.

- Saldatura a penetrazione parziale

- La saldatura a penetrazione parziale è un metodo in cui viene creata una scanalatura parziale sul materiale di base. In questo metodo, il materiale di base viene saldato solo parzialmente, mentre la saldatura a piena penetrazione salda l'intero spessore della piastra del materiale di base. Sebbene la saldatura a penetrazione completa sia il metodo più comune, la saldatura a penetrazione parziale è talvolta necessaria, ad esempio quando le sezioni assemblate sono intrecciate a causa del loro processo di progettazione e produzione.

Si deve prestare attenzione, tuttavia, se la saldatura a penetrazione parziale viene eseguita su una parte soggetta a flessione o forza di trazione, poiché la resistenza di questo tipo di saldatura spesso non è sufficiente. Pertanto, il calcolo della resistenza delle saldature, così come la misurazione e l'ispezione per verificare se le dimensioni della penetrazione effettiva della saldatura, come lo spessore della gola, soddisfano le condizioni di progetto, sono tutti particolarmente importanti.

Ultimi esempi di applicazioni per microscopi per semplificare la misurazione e il controllo della saldatura

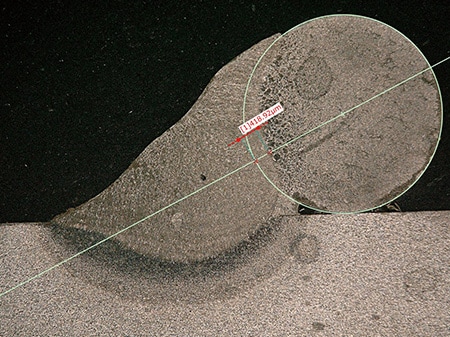

Le sezioni trasversali delle saldature di solito hanno un basso contrasto tra la penetrazione e il materiale di base, quindi la misurazione utilizzando i microscopi convenzionali è difficile e porta a variazioni tra gli operatori. Inoltre, nel caso dei microscopi stereoscopici, è necessario controllare visivamente la scala e inserire manualmente i valori misurati.

Negli ultimi anni, i progressi tecnologici nei microscopi digitali hanno migliorato significativamente la nitidezza dell'osservazione della penetrazione della saldatura e l'efficienza della sua misurazione dimensionale. Il microscopio digitale ad altissima definizione 4K serie VHX di KEYENCE combina lenti ad alta risoluzione, CMOS 4K, illuminazione e tecnologia di elaborazione delle immagini per controllare la penetrazione della saldatura da immagini nitide e misurare con precisione le dimensioni.

Immagini 4K ad alta risoluzione che catturano con precisione il confine tra penetrazione e materiale di base

Le sezioni trasversali delle saldature a volte rendono difficile il giudizio e la misurazione a causa del basso contrasto dei bordi della saldatura sia per la penetrazione che per il materiale di base. Quindi, questi confini non possono essere osservati chiaramente con un microscopio convenzionale.

Il microscopio digitale 4K della serie VHX è in grado di acquisire chiaramente i bordi con immagini 4K ad alta risoluzione. Anche per le sezioni trasversali della saldatura d'angolo a sovrapposizione, il cui confine tra metallo di saldatura e materiale di base è difficile da distinguere, ora è possibile osservare rapidamente e distintamente bordi di confine netti, differenze nelle strutture metalliche e aree difettose.

Il microscopio elimina così qualsiasi confusione durante la misurazione dimensionale della penetrazione e riduce il carico di lavoro migliorando al contempo l'accuratezza del controllo.

Sinistra: alta risoluzione/Destra: senza alta risoluzione (30x)

Maggiore efficienza della misurazione dimensionale della saldatura

La misurazione dimensionale su un taglio di saldatura è un passaggio essenziale per garantire la resistenza e la qualità della saldatura. Tuttavia, è difficile controllare i punti di misura a causa del basso contrasto tra il materiale di base e il cordone di saldatura. Inoltre, è necessario un confronto visivo con il riferimento e l'inserimento manuale dei valori misurati, con conseguenti problemi di errore umano e operazioni complicate.

Visualizzando immagini 4K nitide e ad alta risoluzione su un monitor dedicato, il microscopio digitale 4K della serie VHX consente di misurare le dimensioni 2D di caratteristiche come la lunghezza, la profondità della gola e la profondità di penetrazione con un solo clic sul punto di misurazione. È possibile completare facilmente e in breve tempo anche misurazioni di ordine submicronico ad alta precisione, ottenendo così riduzioni significative dell'orario di lavoro.

La nuova funzione di rilevamento automatico dei bordi impedisce inoltre qualsiasi variazione dei punti di misura tra gli operatori. Infine, è possibile ripetere la misurazione più volte nelle stesse condizioni semplicemente selezionando i dati dell'immagine precedentemente salvati in un album.

Misurazione della penetrazione della saldatura

Misurazione dimensionale e 3D della forma dei cordoni di saldatura

I cordoni di saldatura hanno una forma continua ma irregolare. In caso di difetti (discontinui) sulla superficie del cordone, come consolidamento insufficiente, trabocco, morso, cratere o fessura, le proprietà meccaniche sono alterate e possono verificarsi rotture.

Il microscopio digitale 4K della serie VHX assembla istantaneamente più immagini acquisite in diverse posizioni di messa a fuoco, visualizzando un'immagine completamente nitida e consentendo la misurazione dimensionale 3D di target con una superficie irregolare. Grazie alla visualizzazione 3D del cordone di saldatura, non solo è possibile ispezionare liberamente la forma da varie angolazioni, ma anche misurare il profilo di qualsiasi sezione trasversale. La forma e la rugosità vengono analizzate per verificare la presenza di schizzi metallici, crepe e altri difetti simili sulla superficie del materiale di base attorno al cordone di saldatura.

Creazione istantanea di report di misura e controllo

Di solito, non appena gli operatori hanno completato un processo di misurazione e controllo già complicato, devono assumersi il pesante onere di creare il report.

Il microscopio digitale 4K della serie VHX incorpora una funzione di reporting. Inoltre, è possibile installare Excel sul sistema VHX, come su un PC. Impostando i modelli di report in anticipo, è possibile generare report che integrano istantaneamente non solo le immagini sotto ingrandimento, con le dimensioni, ma anche i valori misurati e la valutazione conforme/non conforme. Questi modelli riducono significativamente il carico di lavoro dei report.

Un microscopio 4K che semplifica la misurazione e il controllo della saldatura

La serie VHX risolve i problemi di misurazione e ispezione migliorando al contempo l'efficienza del lavoro. Lo fa attraverso la sua nitidezza che può essere raggiunta solo con immagini 4K ad alta risoluzione, l'acquisizione di dati numerici attraverso misurazioni ad alta precisione e il salvataggio e l'utilizzo dei dati. Incorpora anche molte altre funzioni per soddisfare i requisiti di velocità e precisione in loco, come lo zoom automatico, che varia velocemente l'ingrandimento tra 20x e 6000x senza dover manipolare le lenti, la modalità effetto ombra ottica e l'illuminazione multipla, che evidenziano i dettagli più fini delle superfici irregolari, e riproduzione automatica dei parametri selezionando i dati registrati.

Per saperne di più, fai clic sul pulsante qui sotto per scaricare il catalogo. Per qualsiasi richiesta, clicca sull'altro pulsante per contattare KEYENCE.