Cause dei difetti di pressatura (bave, ammaccature) e osservazione dei difetti e delle sezioni tagliate (superfici di frattura)

La pressatura viene ampiamente utilizzata nella produzione di massa di vari prodotti. Con il progredire del controllo elettronico nelle automobili, si richiede una maggiore precisione, durata e affidabilità dei telai dei veicoli, delle parti scorrevoli e delle parti elettriche, che vengono miniaturizzate e installate con una maggiore densità.

In questa sezione, imparerai a conoscere le cause e le contromisure dei difetti di pressatura. Vengono forniti anche alcuni esempi di come il nostro microscopio digitale 4K migliori l'osservazione di difetti e sezioni tagliate, come le superfici fratturate. Gli esempi provengono dai test, dalla progettazione e dalla prototipazione della ricerca e dello sviluppo e dalle ispezioni effettuate nell'ambito del controllo qualità.

- Cause e contromisure dei difetti di pressatura

- Esempi di osservazione di sezioni tagliate e difetti su prodotti pressati

- Un microscopio che ottimizza la ricerca e lo sviluppo, la progettazione e il controllo qualità dei prodotti stampati

Cause e contromisure dei difetti di pressatura

Tipi di pressatura

Nella pressatura, il materiale viene modellato attraverso l'applicazione di pressione con vari metodi, generalmente con uno stampo chiamato matrice e punzone.

- Taglio: il materiale viene lavorato (tagliato) mediante l'applicazione di una forza superiore al suo limite di frattura.

- Piegatura: il materiale viene piegato mediante l'applicazione di una forza di trazione su un lato e di una forza di compressione sull'altro lato.

- Imbutitura profonda: il materiale viene lavorato applicando una tensione di trazione.

- Compressione: il materiale viene lavorato attraverso l'applicazione di una forza di compressione.

Cause e contromisure dei tipici difetti di pressatura

È difficile eliminare completamente e continuamente tutti i difetti a causa delle proprietà del materiale, della progettazione e dei principi di lavorazione. Tuttavia, è importante migliorare il più possibile il tasso di rendimento riducendo la frequenza dei difetti attraverso varie contromisure.

- Bave

- Causa: lo spazio (gioco) tra il punzone e la matrice è troppo grande durante la tranciatura.

Contromisura: assicurarsi che da 1/2 a 1/3 dello spessore della piastra sia la superficie di taglio e sia uniforme.

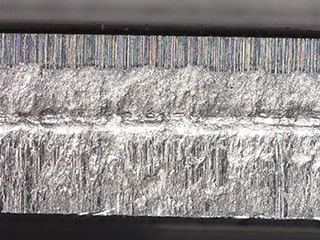

Di seguito vengono riportate le immagini strutturali delle sezioni trasversali del materiale dopo la tranciatura con varie condizioni di gioco, con le spiegazioni dei nomi e delle caratteristiche delle parti.

- Abbassamento del taglio: superficie liscia causata dalla superficie del materiale tirato.

- Superficie cesoiata: superficie lucida con strisce verticali. Sono presenti sottili graffi causati dal taglio del punzone durante la tranciatura e dall'attrito tra il metallo depositato e il materiale.

- Superficie di frattura: rispetto alla superficie tranciata, si tratta di una superficie più ruvida che è stata lacerata, rendendo la superficie estremamente irregolare.

- Bava: una sporgenza frastagliata dal materiale. Le bave di grandi dimensioni possono causare prodotti difettosi a causa dell'insufficiente precisione di accoppiamento tra i pezzi e problemi di sicurezza come le lesioni causate dalle punte taglienti delle bave.

- Spessore della piastra

Un gioco e una pressione di estrazione eccessivi provocano una bava più grande e una deformazione che riduce la precisione di forma e dimensione. D'altra parte, un gioco insufficiente provoca la formazione di una superficie di taglio secondaria (A nella figura a destra) dall'altra parte della superficie di frattura, con conseguente formazione di bave a forma di baffo.

La dimensione di una bava è espressa come spessore della sua base (A in questa figura) o come altezza (B in questa figura).

- Ritorno elastico

- Causa: dopo la piegatura, le tensioni residue di compressione e di trazione del materiale si oppongono l'una all'altra, facendo sì che il pezzo lavorato si pieghi nuovamente verso la sua forma originale.

Contromisure: piegare il punzone a un angolo più profondo di quello previsto o aggiungere una piastra di riscontro o una scanalatura dentellata.

- Grinze

- Causa: si verificano quando viene applicata una forza di compressione alla flangia durante l'imbutitura profonda.

Contromisura: utilizzare la soppressione delle grinze attraverso le condizioni di imbutitura profonda per applicare un carico uniforme al materiale. Oltre alla soppressione fissa delle grinze, esiste anche una soppressione mobile delle grinze che utilizza la forza di una molla o di un cuscino della matrice.

- Cricche

- Causa: le cricche si formano nel materiale quando la forza di trazione supera il limite di frattura durante l'imbutitura.

Durante la piegatura possono verificarsi crepe, spaccature e lacerazioni dovuti alla direzione di laminazione del materiale o alla dimensione della larghezza di piegatura.

Contromisure: nell'imbutitura profonda, ridurre la pressione di soppressione delle grinze o rendere liscia la curva dello stampo per ridurre la resistenza alla deformazione. Nella piegatura, assicurarsi che la linea di piegatura e la direzione di rotolamento del materiale siano perpendicolari o impostare la larghezza della piegatura ad almeno otto volte lo spessore della piastra.

- Accumulo di sfridi (causa di ammaccature e graffi)

- Causa: quando gli sfridi (che dovrebbero essere rimossi dallo stampo) si attaccano al punzone a causa della pressione negativa, delle pellicole di olio e del magnetismo dopo il processo di estrazione. L'accumulo di sfridi è la causa di difetti come ammaccature e graffi sulla superficie del materiale e può anche danneggiare lo stampo.

Contromisure: installare un perno di spinta sul punzone per creare uno spazio fisico tra il rottame e il punzone. Altri metodi includono lo scarico dell'aria dalla punta del punzone, l'incisione di una scanalatura nel punzone e l'inserimento dell'aria in questo punto e l'aspirazione degli sfridi dal basso. È inoltre possibile ridurre il grado di adesione degli sfridi al punzone abbassando la viscosità dell'olio utilizzato o praticando una scanalatura nel punzone per ridurre l'area di contatto dell'olio.

Esempi di osservazione di sezioni tagliate e difetti su prodotti pressati

A volte, i difetti di pressatura non possono essere evitati semplicemente lavorando sodo in un sito di produzione. È necessario cercare di migliorare attraverso prove e prototipi ripetuti durante la ricerca e lo sviluppo, la selezione dei materiali e la progettazione del prodotto/stampo. Nell'ambito dell'assicurazione della qualità, è anche importante ricercare le cause dei malfunzionamenti dei pezzi metallici prodotti tramite pressatura e migliorare questi pezzi.

Pertanto, l'osservazione dettagliata dei difetti con un microscopio è fondamentale.

Ad esempio, può essere utilizzato un microscopio per verificare se le condizioni di lavorazione erano appropriate dalla sezione di taglio, durante la cesoiatura, e se le bave possono essere attribuite a queste condizioni.

D'altra parte, i componenti metallici lavorati sono tridimensionali, il che li rende difficili da osservare perché è difficile mettere a fuoco l'intero oggetto e perché la rugosità e la riflettanza della superficie variano all'interno dello stesso campo visivo.

Questa sezione illustra i vantaggi del microscopio digitale 4K Serie VHX utilizzando esempi di differenze superficiali microscopiche, come l'abbassamento del taglio, le superfici cesoiate e le superfici di frattura dalle sezioni trasversali di un prodotto stampato e difetti come bave e ammaccature.

Osservazione delle sezioni trasversali del prodotto pressato (abbassamento del taglio, superfici tagliate, superfici di frattura)

La sezione trasversale di un prodotto pressato tranciato può essere utilizzata per valutare se il gioco tra il punzone e la matrice è appropriato, il rapporto tra la superficie tranciata e lo spessore della piastra, la qualità della lavorazione e le cause delle bave. Le condizioni della superficie, come le depressioni e le sporgenze, la rugosità e il disegno, variano per l’abbassamento del taglio, le superfici cesoiate e le superfici di frattura che appaiono nella sezione trasversale. Inoltre, sebbene ogni parte presenti lo stesso colore e un basso contrasto, la riflettanza della luce varia, rendendo difficile l'osservazione delle condizioni generali della superficie.

Il microscopio digitale 4K della Serie VHX è dotato di caratteristiche che garantiscono un'alta risoluzione e un'ampia profondità di campo, come l'obiettivo HR telecentrico e il sensore immagini CMOS 4K, che assicurano a questo microscopio la migliore risoluzione della sua categoria. In questo modo, è possibile acquisire immagini completamente a fuoco dell'intera sezione trasversale anche quando la stessa sezione trasversale presenta diverse condizioni superficiali.

Grazie alla combinazione di ottiche appositamente progettate, il sensore immagini CMOS 4K e la modalità Effetto ombra ottico, gli operatori possono facilmente acquisire immagini da diverse direzioni di illuminazione per analizzare le irregolarità microscopiche della superficie e altre condizioni superficiali con un elevato contrasto. La modalità Effetto ombra ottico è un nuovo metodo di osservazione che sfrutta l'illuminazione per catturare sottili irregolarità su una superficie, anche a bassi ingrandimenti! Le immagini possono essere combinate con informazioni sul colore per visualizzare rapidamente informazioni sulla profondità e sull'altezza.

La Serie VHX può utilizzare questo metodo di osservazione avanzato con operazioni semplici, aumentando la velocità di osservazione e valutazione della sezione trasversale.

Osservazione completamente a fuoco di bave microscopiche

Anche se le bave sui prodotti pressati sono piccole, sono dure e taglienti e rendono il prodotto meno sicuro. Le bave possono impigliarsi durante l'assemblaggio dei pezzi, incidendo negativamente sul tasso di rendimento della produzione.

Nell'indagare la causa di una bava, le informazioni più importanti sono la sua base e la sua punta, ma è difficile osservare entrambi gli aspetti in modo chiaro e simultaneo con i microscopi tradizionali perché le bave sono tridimensionali e microscopiche, il che significa che finora era possibile metterne a fuoco solo una parte alla volta.

La tecnologia ottica all'avanguardia e l'esclusivo sistema di osservazione di KEYENCE consentono di osservare oggetti tridimensionali in un'unica immagine completamente a fuoco.

L'obiettivo, il sensore immagini CMOS 4K e l'illuminazione anulare, che forniscono un'alta risoluzione e un'ampia profondità di campo, consentono di osservare a fuoco anche le bave a forma di baffo, dalla base alla punta.

L'immagine complessiva di un difetto può essere visualizzata a colpo d'occhio con un'immagine completamente a fuoco, ottimizzando il flusso di lavoro dell'indagine delle cause attraverso l'osservazione.

Osservazione ad alto contrasto di ammaccature e altri difetti microscopici

Piccole ammaccature e graffi microscopici causati dall'accumulo di rottami e difetti simili presentano un contrasto minimo con lo sfondo quando il materiale è il metallo. Pertanto, è difficile determinare le condizioni di illuminazione ottimali e in alcuni casi finora non era possibile individuare le ammaccature e i graffi.

Con il microscopio digitale 4K Serie VHX, non è necessario determinare manualmente le condizioni. Con un semplice clic, l'operatore può selezionare l'immagine più adatta grazie alla funzione Illuminazione multiangolare, che acquisisce automaticamente i dati di illuminazione omnidirezionale. Anche dopo aver selezionato un'immagine, le immagini con le altre condizioni di illuminazione vengono salvate automaticamente, consentendo l'osservazione in condizioni diverse senza dover posizionare nuovamente il campione sul piatto.

Un altro metodo per osservare rapidamente le ammaccature microscopiche con un elevato contrasto è la modalità Effetto ombra ottico, un nuovo metodo di osservazione che cattura facilmente immagini in grado di competere con un microscopio elettronico a scansione (SEM) a basso ingrandimento.

Un microscopio che ottimizza la ricerca e lo sviluppo, la progettazione e il controllo qualità dei prodotti stampati

Anche per gli operatori più esperti, finora l'osservazione delle sezioni trasversali e dei difetti microscopici dei prodotti pressati era tradizionalmente difficile e richiedeva molto tempo a causa della caratteristica lucentezza dei materiali metallici utilizzati per la fabbricazione di questi prodotti. Ora, con il microscopio digitale 4K della Serie VHX, gli operatori possono osservare rapidamente e catturare immagini completamente a fuoco.

Le immagini acquisite con le diverse funzioni del microscopio digitale della Serie VHX migliorano l'osservazione fondamentale per la ricerca e lo sviluppo, la progettazione di prodotti e stampi e il controllo qualità in caso di malfunzionamenti dei prodotti.

Per ulteriori informazioni o richieste di informazioni sulla Serie VHX, fare clic sui pulsanti sottostanti.